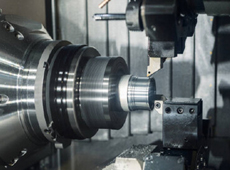

五轴加工数控铣削加工工艺的制订

五轴加工的工艺制订是编程之前的一项重要工作,会直接影响到零件的加工质量、生产效率等。五轴数控铣削加工中的所有工序、工步、每道工序的切削用量、进给路线、加工余量、所用刀具的类型和尺寸等都要预先确定好并编入程序中。这就要求编程人员对数控铣床的性能特点、应用、切削规范和刀具等要非常熟悉,才能做到全面、周到地考虑零件加工的全过程,并正确、合理地编制数控铣削的加工程序。所以,编写程序前首先要认真地进行加工工艺设计。

五轴加工中高速切削的主要优点

近些年来,随着产品、工业转型,很多产品不再是通过传统的注塑或者压铸成型,而是直接通过五轴CNC加工直接切削成型,这对加工难度提出了更高的要求,从而多轴加工、五轴加工开始被广泛运用。

五轴CNC加工厂家改善工件材料切削加工性的措施

五轴CNC加工厂家生产中,改善工件材料切削加工性最常见的办法之一是对工件进行适当的热处理,通过改变工件材料的金相组织,使工件材料的切削加工性得到改善。例如,将硬度较高的高碳钢、工具钢等材料进行退火处理,可降低硬度,从而改善切削加工性;低碳钢可通过正火、冷拔等处理,可降低塑性,提高硬度,从而改善切削加工性;中碳钢也可通过正火、调质等热处理方法,使其金相组织与材料硬度均匀,达到改善材料切削加工性的目的。

五轴CNC加工减少工艺系统热变形的措施有哪些

在五轴CNC加工过程中,工艺系统的热源主要有内部热源和外部热源两大类。内部热源来自切削过程,主要包括切削热、摩擦热和派生热源。外部热源主要来自于外部环境,主要包括环境温度和热辐射。这些热源产生的热造成工件、刀具和机床的热变形。

五轴联动加工厂家选用刀具材料有哪些原则

五轴联动加工厂家在进行刀具材料的选用时,是根据其力学性能、物理性能和化学性能,与工件材料的力学性能、物理性能和化学性能以及与工件加工的精度、表面质量、加工效率和加工成本的合理匹配的结果。

五轴加工中心数控机床的性能检测有哪些项目

五轴加工中心数控机床性能检测是指机床试车调整后,检查和调试机床各项功能的过程。数控机床的性能由机床本身的配置决定,比如伺服驱动单元、各种检测反馈单元以及安装的精度等决定了机床的性能。数控机床的功能由数控系统决定。

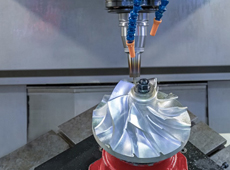

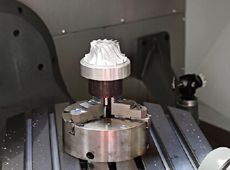

五轴加工厂家在高速切削加工中最常见的典型零件

五轴加工厂家在高速切削加工中会遇到各种零件,多种类型的普通机床和众多的工艺准备,且经多次装夹和调整才能完成加工。五轴加工中心的主要加工对象有结构形状复杂、普通机床难加工的零件,主要表面由复杂曲线、曲面组成的零件,加工时需要多坐标联动加工,这在普通机床上难以甚至无法完成。

五轴联动加工中心的主要加工对象有哪几种

针对加工中心的工艺特点,加工中心适宜于加工形式复杂、加工内容多、要求较高,需多种类型的普通机床和众多的工艺准备,且经多次装夹和调整才能完成加工的零件。五轴联动加工中心的主要加工对象有下列几种:

五轴加工中高速切削的应用

五轴加工的高速切削加工具有高生产效率、减少切削力、提高加工精度和表面质量、降低生产成本并且可加工高硬材料等许多优点,已在制造业、模具业、轴承业、航空航天业、机床业、工程机械、石墨电极等行业中广泛应用,使上述行业的产品质量明显提高,成本大幅度降低,获得了市场竞争优势,取得了重大的经济效益。

五轴加工中心对于加工精度的内容包括哪些方面

五轴加工中心的加工精度是加工后零件表面的实际尺寸、形状、位置三种几何参数与图样要求的理想几何参数的符合程度。理想的几何参数,对尺寸而言就是平均尺寸:对表面几何形状而言就是绝对的圆、圆柱、平面、锥面和直线等;对表面之间的相互位置而言就是绝对的平行、垂直、同轴、对称等。零件实际几何参数与理想几何参数的偏离数值称为加工误差。

五轴联动加工中心在加工方法上的选择

五轴联动加工中心零件的表面不外乎平面、平面轮廓、曲面、孔和螺纹等,所选加工方法要与零件的表面特征、所要求达到的精度及表面粗糙度相适应。