五轴CNC的加工工艺流程中需要注意的问题

五轴CNC加工工艺是一个非常精细的工艺,稍有不慎会导致产品失败,所以CNC的加工工艺流程中,我们要非常注意其中的问题。接下来由CNC加工厂为大家简单地介绍一下CNC的加工工艺流程中需要注意的问题。

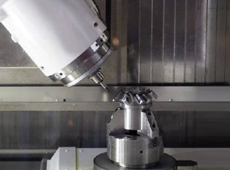

五轴加工中心的自动换刀系统组成有哪些部分?

五轴加工中心是一种备有刀库,并能自动更换刀具对工件进行多工序加工的数控机床。工件经一次装夹后,数控系统能控制机床按不同工序自动选择和更换刀具;自动改变机床主轴转速、进给量和刀具相对工件的运动轨迹,以及其他辅助机能;依次完成工件几个面上多工序的加工。由于五轴联动加工中心能集中完成多种工序,因而可减少工件装夹、测量和机床的调整时间,减少工件周转、搬运和存放时间,使机床的切削利用率很高,具有良好的经济效果。

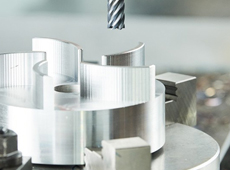

五轴加工中常见的定位方式及其所用的定位元件

五轴加工工件的定位是基工件的定位基准和定位元件相接触而实现的。因此,定位方式及定位元件的选择,必须与工件定位基准的形状尺寸和精度相适应。

五轴加工数控机床是如何提高加工精度的,有些工艺措施方法(下)?

五轴加工中心,适用于航空航天、模具制造以及汽车配件等行业的零部件加工。五轴加工数控机床,为了保证和提高加工精度的方法,大致可概括为以下几种:减小原始误差法、转移原始误差法、补偿原始误差法、就地加工法、均分原始误差法和均化原始误差法。

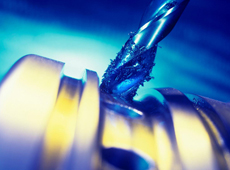

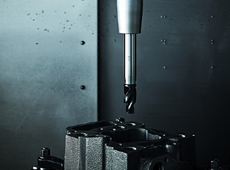

不锈钢五轴加工切屑的控制

五轴加工塑性金属时,切屑呈长带状缠绕在工件或刀具上,这不仅会拉伤工件已加工表面,而且还会危及操作者的安全。加工脆性金属时,切屑呈崩碎状四处飞溅,不仅会危害操作者安全,又会污染加工周围的环境。因此,不锈钢五轴加工中,较好地控制切屑的折断与排除,可保证零件的加工质量和操作者安全。

五轴加工薄壁零件时应对变形的处理

五轴加工中采用合理的切削用量是保证零件精度的关键因素。在加工精度要求较高的薄壁类零件时,一般采取对称加工,使相对的两面产生的应力均衡,达到一个稳定状态,加工后工件平整。但当某一工序采取较大的吃刀量时,由于拉应力、压应力失去平衡,工件便会产生变形。

五轴加工CAM数控编程软件对刀具路径的优化

五轴加工CAM数控编程软件可以为用户提供一种优化刀具路径的方法。其中,彩虹投影法可以突出加工顺序,而色彩的变化可以表示轴的反向运动。编程软件预见性可视化系统将会把刀具的几何形状、速度和进给率考虑在内。

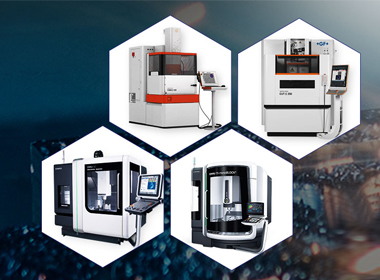

五轴加工数控机床的加工方式正在改变

在五轴加工数控机床方面,小型机床或低功率的主轴正在日益增多。高的主轴速度可提供高的切削速度,因此,五轴机床能够实现更高的进给率,刀具室容量也突出了对良好刀具通用性的需求,对操作员进行监督的需求也越来越小。

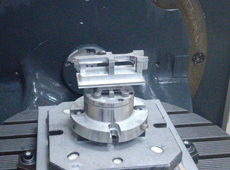

五轴加工中心对装夹方案的确定以及夹具的选择

在五轴加工零件的工艺分析中,已确定了零件在五轴加工中心上加工的部位和加工时用的定位基准,因此在确定装夹方案时,只需根据已选定的加工表面和定位基准确定工作的定位夹紧方式,并选择合适的夹具。

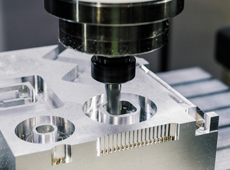

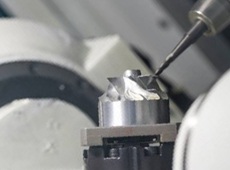

五轴CNC加工中心对加工刀柄的选择

五轴CNC加工中心使用的刀具主要由刃具和刀柄两部分组成。刃具有面加工用的各种铣刀和孔加工用的钻头、扩孔钻、镗刀、铰刀及丝锥等。而刀柄要满足机床主轴的自动松开和拉紧定位,并能准确地安装各种切削刃具和适应换刀机械手的夹持等。

五轴加工中心的对刀方式有哪几种?

五轴加工中心的所谓对刀,其实质就是测量工件原点与机床原点之间的偏移距离,并设置工件原点在机床坐标系中的坐标。对刀的目的是通过刀具或对刀工具确定工件坐标系与机床坐标系之间的位置关系,并将对刀数据输入到相应的存储位置。对刀是五轴数控加工中最重要的操作内容,其准确性将直接影响零件的加工精度。