五轴联动加工中心的加工精度问题

在工业制造业中,关于精度的概念指的是什么?加工精度是指加工后零件表面的实际尺寸、形状、位置与图纸要求的理想几何参数的符合程度。表示精度的数值越小,证明加工设备的精度越高。一般来说,五轴联动加工中心的重复定位精度可以达到0.001mm。

新购买的五轴联动加工中心数控机床该如何调试?

新购买的五轴联动加工中心数控机床安装后,首先按照说明书的要求,给各个润滑点进行加油,给液压油箱加入合乎要求的液压油,然后接通电源,各个部件分别供电一次之后再全面进行供电,此时要观察各个部件有无报警情况,观察手动各部件是否正常,各个安全装置能否起到作用,保证机床的各个环节都能够操作和运动起来。

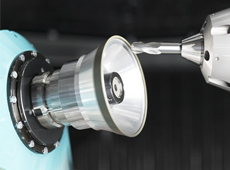

五轴联动加工中心的铣刀装夹技巧有些?

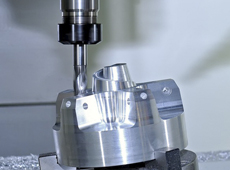

五轴联动加工中心的切削刀具,具有非常关键的特征:如切削刃半径、拐角半径、前角或螺旋角,它们会影响加工过程中的材料流动,从而影响加工过程中的功率需求。五轴刀具是五轴加工中心重要的组成部分,完美的加工作业离不开刀具的合理应用。

五轴加工中心对刀方法之试切法介绍

五轴联动加工数控技术是一种复杂精密零件制造的能力技术。它不仅是解决航天、航空发动机叶轮、叶盘、叶片、船用螺旋桨等关键工业产品切削加工的唯一手段,也是适合加工复杂、工序多、要求高、需要多种类型的工件技术手段。

碳纤维五轴加工中心在加工复合材料时需要注意哪些问题?

碳纤维五轴加工中心是当今自动化加工能力出色的高精度加工设备机床。它的整个加工过程是在五轴数控系统的控制下完成,可以对一些特殊的复合材料进行加工。复合材料在当今的制造业中应用广泛,尤其是航天工业和精密要求高的机械行业。

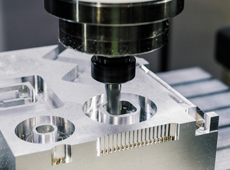

五轴联动加工中心在铣削过程中常用什么刀具?

五轴联动加工中心可以通过一次装夹,完成对各种盘类、板类、螺纹、壳体、凸轮、模具等复杂零件的加工。一次装夹,可完成钻、铣、镗、扩、铰、刚性攻丝等多种工序加工。

五轴联动加工中心的加工精度一般受到哪些因素的影响?

在五轴联动加工中心数控机床中,精度的表示主要是由误差大小来表示的,具体精度分为两种,包括静态精度和动态精度。静态精度指的是在五轴联动加工中心不工作、不切削的状态下检测出来的,主要指标为五轴加工中心本身的几何精度以及定位精度,这种精度对于零件加工中心精度的检测来说只能表现加工中心的原始精度;而且动态精度则是五轴加工中心在切削过程中所检测和达到的精度,该精度值的测量包括了加工中心的原始精度以及在加工过程中环境以及工艺问题影响后的精度表示,包括了加工过程中选用的刀具、工件、振动等带来的误差。

五轴联动加工中心自带的防撞机功能——“单段执行”功能

五轴联动加工中心如果发生碰撞和撞机,会直接影响到五轴数控机床的加工性能及加工精度,也会影响到五轴加工任务的进程。在发生撞机事故的时候,轻则工件报废,重则影响主轴,严重危害五轴加工中心的使用寿命。在进行五轴机床操机的时候,要使用正确的加工方法,尽量避免撞机事故的发生。其实,五轴联动加工中心在设计的时候,都有设计自带的防撞机功能。

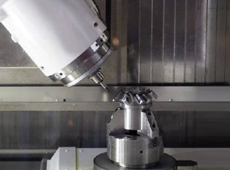

侧铣——五轴加工时刀具的侧面铣削方式

五轴加工中心具有五个轴,xyz和ac轴形成五轴联动加工,能够加工一些不规则面的零件,如军用、民用飞机结构件,无人机零件,其中飞机起落架为航空领域加工难度最高的零部件之一,而五轴加工的铣削方式正是加工此类零件的首选方式,它高效率,只需装夹一次就能完成很多个面的加工,是难加工零件的不二之选。

五轴加工中心数控机床在加工中的操机技巧

五轴加工中心数控机床的操机水平,不仅要体现在操作加工的连贯性上,还应对日常加工中心出现的问题进行有效的预期并合理的规避。五轴数控加工中心的实际加工过程中会出现撞机、工件表面,曲面粗糙、刀具崩刃等现象。五轴加工中心操作员应在五轴机操作初始阶段,将可能发生的故障可能性将至最低。

在大批量生产中,五轴联动加工中心如何保证零件五轴加工的精度?

五轴加工的精度是检验五轴联动加工中心加工性能的重要指标之一。加工精度和加工误差都是评价零件五轴加工表面几何参数的术语,但任何加工方法所得到的实际参数都不会绝对准确,也就是说加工误差是客观存在的。但是从加工件的实际使用功能来看,只要加工误差在零件图要求的公差范围内,那么生产的加工件就是合格的产品。当五轴联动加工中心批量生产时,零件五轴加工的精度如何保证呢?