五轴联动加工中心数控机床位置精度检测

五轴联动加工中心数控机床的位置精度就是指机床刀具趋近目标位置的能力,是通过对测量值进行数据统计分析处理后得出来的结果。位置精度一般由定位精度、重复定位精度及反向间隙三部分组成。

五轴加工中高速切削的主要优点

近些年来,随着产品、工业转型,很多产品不再是通过传统的注塑或者压铸成型,而是直接通过五轴CNC加工直接切削成型,这对加工难度提出了更高的要求,从而多轴加工、五轴加工开始被广泛运用。

五轴CNC加工厂家改善工件材料切削加工性的措施

五轴CNC加工厂家生产中,改善工件材料切削加工性最常见的办法之一是对工件进行适当的热处理,通过改变工件材料的金相组织,使工件材料的切削加工性得到改善。例如,将硬度较高的高碳钢、工具钢等材料进行退火处理,可降低硬度,从而改善切削加工性;低碳钢可通过正火、冷拔等处理,可降低塑性,提高硬度,从而改善切削加工性;中碳钢也可通过正火、调质等热处理方法,使其金相组织与材料硬度均匀,达到改善材料切削加工性的目的。

五轴CNC加工减少工艺系统热变形的措施有哪些

在五轴CNC加工过程中,工艺系统的热源主要有内部热源和外部热源两大类。内部热源来自切削过程,主要包括切削热、摩擦热和派生热源。外部热源主要来自于外部环境,主要包括环境温度和热辐射。这些热源产生的热造成工件、刀具和机床的热变形。

五轴CNC加工中切削温度对切削加工有什么影响?

五轴CNC加工中切削产生的温度对切削加工过程的影响,有不利的一方面,也有有利的一方面。

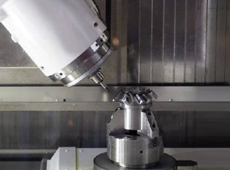

五轴加工中心数控机床的性能检测有哪些项目

五轴加工中心数控机床性能检测是指机床试车调整后,检查和调试机床各项功能的过程。数控机床的性能由机床本身的配置决定,比如伺服驱动单元、各种检测反馈单元以及安装的精度等决定了机床的性能。数控机床的功能由数控系统决定。

五轴加工中高速切削的应用

五轴加工的高速切削加工具有高生产效率、减少切削力、提高加工精度和表面质量、降低生产成本并且可加工高硬材料等许多优点,已在制造业、模具业、轴承业、航空航天业、机床业、工程机械、石墨电极等行业中广泛应用,使上述行业的产品质量明显提高,成本大幅度降低,获得了市场竞争优势,取得了重大的经济效益。

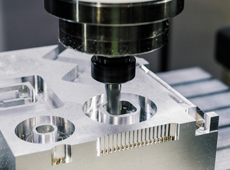

五轴联动加工中心在加工方法上的选择

五轴联动加工中心零件的表面不外乎平面、平面轮廓、曲面、孔和螺纹等,所选加工方法要与零件的表面特征、所要求达到的精度及表面粗糙度相适应。

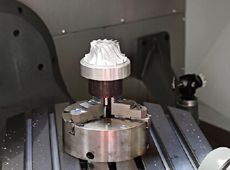

五轴加工中心产生的积屑瘤对切削加工有哪些影响?

五轴加工中心在进行切削加工的时候会产生积屑瘤。因为在一定切削条件下,流速比较低的切屑底层金属,停滞下来黏结在前刀面上,形成一块硬度高(高于基体硬度3倍)的刀瘤,可代替刀刃切削,这块黏在刀刃上的硬块,就称为积屑瘤。

五轴联动加工中心如何合理安排切削加工顺序

五轴数控车床的切削加工顺序,又称工序,通常包括切削加工工序、热处理工序和辅助工序等,工序安排得科学与否将直接影响到零件的加工质量、生产效率和加工成本。

五轴加工中心厂家选择夹具与零件的装夹方法

五轴加工中心由于工序的集中和自动换刀,减少了工件的装夹、测量和机床调整等时间,使机床的切削时间到达机床开动时间的80%左右,普通机床仅为15~20%;也减少了工序之间的工件周转、搬运和存放时间,缩短了出产周期,具有明显的经济效果。