五轴加工中心刀具半径补偿的注意事项

刀具半径补偿是五轴加工中心的一种编程功能,在使用该功能时也需要注意一下事项

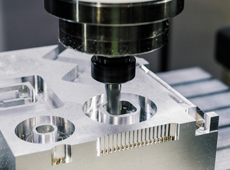

CNC五轴加工中心的编程要求

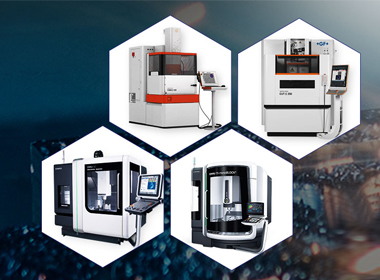

CNC五轴加工中心是由很多不同的配置所组合而成,能完成多样化的加工工序操作且是智能自动化的操作,以及所使用的专业编辑控制技术,因此,在运用五轴加工中心时就要格外注意它的编程要求。

五轴加工中心刀具的补偿功能概念

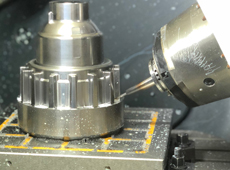

五轴加工中心刀具补偿功能的定义,在数控编程过程中,一般不考虑刀具的长度与刀尖圆弧半径,而只需考虑刀位点与编程轨迹的重合。但在实际加工过程中,由于刀尖圆弧半径与刀具长度各不相同,在加工中会产生很大的误差。因此,实际加工时必须通过刀具补偿指令,使数控机床根据实际使用刀具尺寸,自动调整各坐标轴的移动量,确保实际加工轮廓和编程轨迹完全一致。

五轴CNC加工中心数控机床的编程特点

现如今,随着五轴数控加工技术的快速发展,五轴加工已成为当今机床工业技术发展的主要趋势。五轴CNC加工可以有效地提高机床的加工效率、缩短工件的加工周期。

五轴联动加工选择毛坯的原则

现在加工中,影响毛坯选择的因素很多,例如生产类型、零件的材料、结构和尺寸、力学性能要求以及加工成本等。五轴联动加工中,毛坯的选择一般应从以下几方面考虑:

五轴联动加工数控机床通电试车调整的具体内容有哪些

五轴联动加工数控机床通电试车调整,包括粗调数控机床主要几何精度与通电试运转,其目的是考核五轴数控机床的基础及安装是否稳固,各机械传动、操纵、电气控制、数控机床的润滑、波压和气动系统等是否正常可靠。

五轴加工数控机床的安装

五轴加工数控机床的安装工作是指机床运到用户后,安装到工作场地直至能正常工作的这一阶段所做的工作。对于小型的数控机床,这项工作比较简单:对于大中型五轴数控机床,用户需进行组装和重新调试,工作就比较复杂。

五轴加工中影响切削力的因素有哪些

在五轴联动加工切削过程中,有大小相等,方向相反,分别作用在在刀具和工件上的力,称为切削力。切削力F是由刀具主刀刃、副刀刃、刀尖等许多抗力所组成的空间力。也即是切削时的内摩擦力(切剂变形时材料分子之间的摩擦力)和外摩擦力(切屑与刀具前刀面和工件与刀具后刀面的摩擦力)的合力。

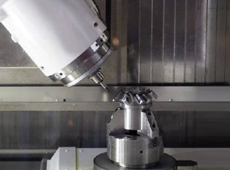

五轴加工中心的精度校正

随着加工技术的发展,五轴加工设备的发展也是日新月异。五轴加工中心,它由很多不同的配置所组合而成,能完成多样化的加工工序操作,并且为智能自动化操作。五轴加工中心之所以能受到各企业的青睐与选择与其加工上的各大特点相关,在加工时不但能提高不同产品的加工精度而且可根据不同形状进行灵活操作,这也是五轴加工中心能在加工范围上广泛而且能达到高标准加工质量的因素,因此五轴加工中心的精度矫正,对产品的加工精度极为重要。

五轴加工铣削外轮廓的进给路线选择

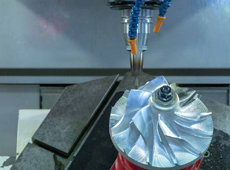

五轴数控加工中心,在加工中心特点是被加工零件经过一次装夹后,数控系统能控制机床按不同的工序自动选择和更换刀具,自动改变机床主轴转速、进给量和刀具相对工件的运动轨迹及其它辅助功能,连续地对工件各加工面自动地进行钻孔、锪孔、铰孔、镗孔、攻螺纹、铣削等多工序加工。

五轴加工中心切削橡胶的刀具材料选用有哪些?

工件材料及其物理特性用于确定切削速度,五轴加工中心切削进给速率和切削深度,通常,工件将首先进入初始阶段,在该阶段中将其粗加工为近似的,定制设计的形状和尺寸,然后进行精加工阶段,在此阶段中,工件将经历较慢的进给速度和较浅的切削深度,以实现更精确,更精确的加工。所以,对刀具材料的选择也加工的关键之一。